HDPE穿插内衬在旧管道中的修复应用

(整理人:刘向薇)

1穿插HDPE管内衬技术介绍

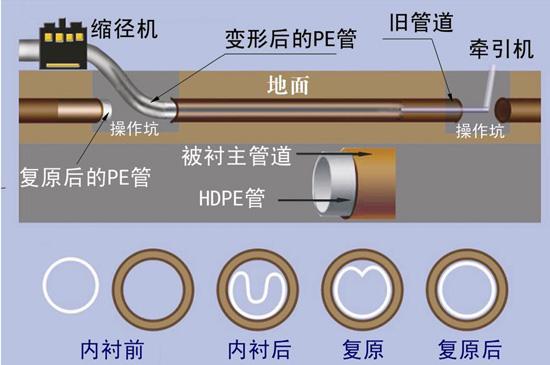

1.1 内衬HDPE管技术原理

内衬HDPE管修复旧管道技术,是利用外径比旧管道内径略小的HDPE管,通过压缩设备压缩并暂时定型,以使其直径减小1/3以上,通过牵引机拉入旧管道,然后用水或气压将其恢复到原来的直径,形成复合管道。

图1 HDPE管穿插内衬示意图

1.2 内衬HDPE管内衬技术特点

由于HDPE管是无极性高分子有机塑料管,它具有使用寿命长、内壁光滑、不易结垢、无毒、不滋生细菌等优点,管道内衬HDPE管起到了堵漏、防腐、降阻、提压的作用。该技术施工,基本不影响管道上方的交通、道路、构筑物等,既满足了承压要求,又保证了输气安全,被广泛用于管道的内衬修复。

(1)使用寿命长

在85℃温度下、压力及无太阳光等含紫外线的光线照射下,HDPE管可安全使用50年以上。

(2)摩阻损失低

HDPE管壁光滑,可降低介质在管道内的沿程阻力;HDPE为无极性分子链结构,其他物质不易附着在其表面,管道内壁不易结垢。

(3)耐腐蚀性能卓越

除少量强氧化剂外,可耐硫化氢、二氧化碳等多种化学介质和细菌的侵蚀,无电化学腐蚀。

(4)卫生性能良好

HDPE管材无毒性,无结垢层,不滋生细菌。

(5)施工周期短

可穿过不大于15°的弯头,一次穿插距离长。

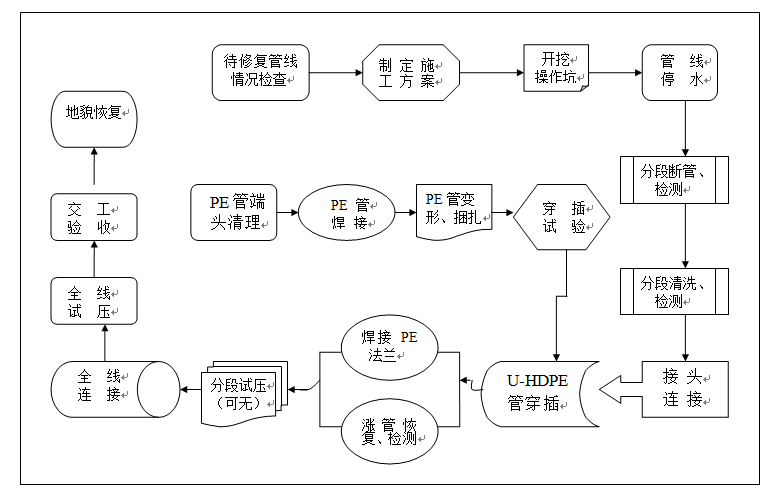

1.3 内衬修复施工工艺流程

内衬HDPE管施工主要包括:管线断开点定位、工作坑开挖、断管排水、管道清洗、HDPE管焊接、压缩定型、HDPE管穿插、端头处理、管道试压、操作坑回填等工序,如图2所示。

图2 穿插工艺流程图

2 HDPE内衬管

原材料建议选用(PE100级)高密度聚乙烯,符合GB/T13663-2018和符合GB/T17219-1998规定。选用单根长度为12m的HDPE内衬管材。

内衬修复段划分时,按照最大施工长度在500-1000m的间距进行划分(具体分段根据现场情况确定)。据此,根据施工要求对应开挖操作坑。

3 主要工程项目的施工程序和施工方法

3.1 操作坑开挖

3.1.1 工作坑开挖尺寸要求

工作坑开挖深度为管道底部以下0.5m,工作坑穿插方向放坡处理,坡度不大于20度。

工作坑开挖尺寸根据管道深度和环境不同,施工中根据实际情况调整。

3.1.2工作坑开挖对相邻管线的保护措施

操作坑开挖时做好操作坑内施工人员的安全和地下相邻管道的保护:

(1)在确认管道埋深和开挖区域埋地设施情况下,先用机械开挖至管顶500mm,然后采用人工开挖横向探坑,确认管道具体位置和相对位置。

(2)确认打桩位置并撒灰划线,使用打桩机将钢板桩依次打入地下,按施工图纸打至规定深度。打桩过程注意避免钢板桩打歪打斜。

(3)打桩完毕后使用机械开挖,在管道侧面和底部不能使用机械开挖时,使用人工进行开挖。在开挖过程应避免伤及待修复管道,并注意降水。

(4)开挖完毕后,使用横撑将与管道平行两边钢板桩支撑。

(5)开挖堆土应距坑边至少0.5m,田地内开挖土堆放在临时占用施工场地内不影响施工的地方,居民区和道路旁工作坑开挖土应在开挖的同时装载到车辆上,运至甲方指定的临时开挖土堆放处。

(6)操作坑开挖后采用彩钢板围护。

(7)对于开挖深度(管线埋深浅)较浅的操作坑,无需打桩,采用适当放坡处理。

3.2 断管施工

断管长度约5米,根据根据放坡角度,不影响穿插情况下尽量少断。

一般根据三通、阀门、弯头处具体情况,确定工作坑内原管道断管长度(管径的5~7倍),断管后,对于一些不明拐点以及新发现的其他拐点、管件等需要断开的情况,应在第一时间向甲方提交情况说明书面报告和增加工作坑和断点的申请报告,以便及时开挖断管。

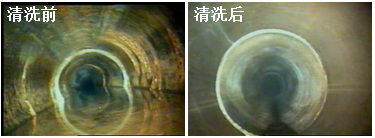

3.3 CCTV检测

利用管道CCTV摄像检测系统对管道内部进行内窥检测,通过外部显示器来检测管道内部情况。

图3 管道清洗前后CCTV检测对比

3.4 管道清洗和修补

旧管道一般存在结垢现象,穿插前需要对旧管道进行清洗和修补,所有影响穿插的废弃物都要被移除,包括碳氢化合物、腐蚀物质和垢等。管道清洗要求无明显附着物,无尖锐毛刺。

管道缺陷处修补需按以下要求执行:

(1)弯头凸起物、尖角:要多次清洗,直至将其尖锐棱角磨去,使其平滑。

(2)接口错台、间隙处:先清洗,要求修补处平滑。

(3)对于较大缺陷处修补方案:根据缺陷处具体情况,现场确定外部或内部修补方案。

3.5 HDPE管装卸车、倒运及堆放

HDPE管运输车辆车厢底部和车厢两侧应铺垫或捆绑软质布或者垫木,采用麻绳捆绑固定,以防止在装卸和运输途中造成磨损。

HDPE管现场堆放场地应清扫干净,不得有大块石头、砖块或其他尖锐硬物,堆放场地地面应铺垫松软土、沙土、稻草秸秆或软质布,防止管材被尖锐硬物刺伤。

HDPE管堆放不得高于三层,在管堆两侧应安设堰木或支撑栏杆,防止HDPE管倾滑。

HDPE管在现场倒运时,不得直接在地面拖拽,应架设专用导轮。

3.6 热熔焊接和气密检查

HDPE管焊工严格执行PE管热熔焊接程序,并详细填写焊接记录。

施工前,用本次工程选用的管材、所有焊接机具及焊接参数,焊接2个接口,外观检查合格后,进行管道的破坏性试验,包括对焊口的对折、扭曲等现场试验,合格后方可进行焊接。

接口外观质量检查:HDPE管焊接完毕应先进行外观质量检查。热熔焊缝的尺寸、形状和均匀程度应符合下列要求,如有一项不符合要求,均视为不合格。

边对称:接头应具有沿管材整个外圆周平滑对称的翻边,翻边最低处的深度不应低于管材表面。对正:管材应对正。错位量不应大于管壁厚度的10%。

环境要求及措施:环境温度高于30℃时,应使焊机在帐篷下工作以避免日光光线的直射暴晒;在雨天环境下施工时,应使焊机在帐篷下工作并做到HDPE管内外均无水滴,环境温度低于5℃时,搭设保温帐篷保证焊接环境温度≥5℃。

焊接完的HDPE管继续冷却25min以上,再进行压U形,焊口在冷却期间确保整个HDPE管段不受任何外力的作用。

HDPE管线焊接完成进行气密性试压,试验压力0.1Mpa,管线稳压30分钟,无泄漏为合格。

3.7 HDPE管变型、临时捆扎

这种技术是用专用压缩变形设备将焊接好的HDPE管段压缩后变成型,使其直径减小1/3,用PE专用缠绕带把变形过的HDPE管临时捆绑定型以利于穿入待修复管道中。

3.8 HDPE穿插及涨管

HDPE管变形捆扎后,使其直径减小到原来的2/3。利用牵引机、导向轮、牵引头等把HDPE内衬管拉入原管道。施工中采用固定导轮或者托车架空PE管,防止PE管被划伤,进入管道管口安装导向轮,防止管口棱角刮蹭PE管以及PE管在管口处打褶。

本次施工拟采用每个穿插段HDPE管整体焊接,一次性变形定型后整体穿插的方式。

穿插时,卷扬机的速度应控制在4~12m/min,PE管穿插匀速缓慢进行。为减小穿插阻力,穿插过程中,在管道进口涂抹无毒润滑油脂。

穿插后两端HDPE内衬管露出原管道1m,使用气囊涨管撑圆端口,然后在管段两端制作翻边PE法兰。最后两端用钢质盲板作封堵,采用气压法涨管。

3.9 PE翻边法兰制作技术

这是一种新的端口处理技术。其方法是将特制模具固定在穿入后的HDPE管端头,然后通过加热处理一次形成与内衬管一体的PE法兰,PE法兰紧贴在钢法兰前面从而形成复合法兰,这种技术处理后的端口特点为法兰和内衬管为一整体,且施工方便,质量可靠。

3.10 端头处理及连接

(1)在每个操作坑原玻璃钢管端部安装组合式接头,内衬HDPE管后用法兰连接的方式与其形成整体;

(2)将预制好的钢短节加装于连接处,用螺栓连接。

3.11 钢管短节、连接件防腐

钢管短节、连接件外防腐采用沥青漆三遍,内防腐采用环氧树脂漆一遍。

3.12管道试压

进行试压至要求压力。在试压前及试压过程中,应详细检查盲板、法兰、压力表、管线两端盲板后背支撑的设置情况,以及试压过程中的变形情况,确实具备升压条件时,方可升压。升压或降压应缓慢进行,压力表读数观察和升压泵操作由专人负责,指挥和各操作人员应确保联系畅通,反应迅速。水压试验时,管道的最高点安装排气阀,最低点应安装排水阀,充水或放水时,先将排气阀打开。放水时,先将管道最高点排气阀打开。将水排入到临近沟槽或者河道内,控制排水阀,防止形成负压和工作坑浸泡。

3.13 作业坑回填

槽底至管顶以上500mm范围内,土中不得含有机物、冻土以及大于50mm的砖、石等硬块;在抹带接口处、防腐绝缘层或电缆周围,应采用细粒土回填。不得带水回填;管道两侧和管顶以上500mm范围内的回填材料,应由沟槽两侧对称运入槽内,不得直接回填在管道上;回填其他部位时,应均匀运入槽内,不得集中推入;管道两侧和管顶以上500mm范围内分层夯实,应采用轻型压实机具,管道两侧压实面的高差不应超过300mm;回填压实应逐层进行,且不得损伤管道;压实时,管道两侧应对称进行,且不得使管道位移或损伤;接口工作坑回填时底部凹坑应先回填压实至管底,然后与沟槽同步回填。在回填至管顶后将钢板桩缓慢提出,然后再夯实。

- 总结

内穿插修复工艺作为非开挖在线修复技术,其优势在于地下穿越,征地面积小;不受管线腐蚀穿孔打卡子和打钢带修复的制约;修复速度快,一次穿插长度可达1.0~1.2 km。因为充分发挥了主管(金属钢管)和辅管(非金属管)的材料特点,且密封性能好,使管道寿命可延长20年左右。对于穿越环境敏感区域的集输管线,采用内穿插修复可提前预防避免环境污染与环保问题。设计人员可根据实际工况对该方案合理进行推荐。